Comprendre le fonctionnement d'une machine d'électroérosion ?

Sommaire

1. Introduction

- Présentation générale de l'électroérosion

2. Le fonctionnement de la machine d'électroérosion

- Les éléments clés de la machine

- La réaction chimique entre l'électrolyte et la pièce à usiner

- La dissolution des morceaux de métal

3. Les paramètres de la machine d'électroérosion

- Le choix de l'électrolyte

- La pression du jet

- La tension électrique

4. Les avantages et les limites de l'électroérosion

- Les avantages, tels que la précision et la complexité des pièces fabriquées

- Augmenter sa capacité de production et sa flexibilIté

- Les limites, comme les coûts élevés

1. Introduction

Présentation générale de l'électroérosion

L'électroérosion est un procédé de découpe ou de perçage utilisant un courant électrique pour éroder un matériau métallique. Il existe deux types d'électroérosion : l'électroérosion par enfonçage (EDM) et l'électroérosion par fil (WEDM).

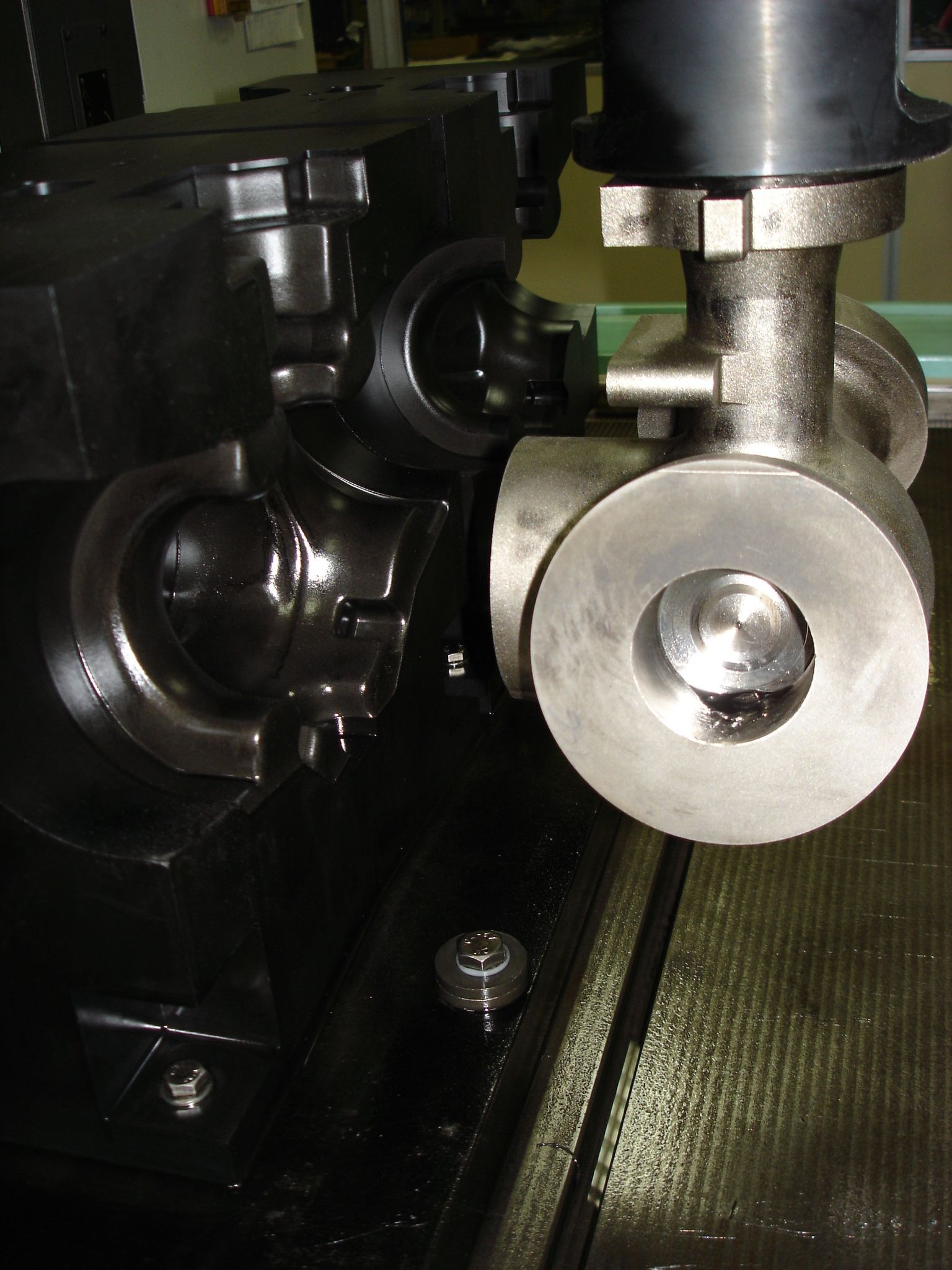

L'EDM consiste à utiliser un électrode en forme de la pièce à usiner, qui est immergée dans un fluide diélectrique (généralement de l'huile ou de l'eau) et est alimentée en courant électrique. L'électrode crée des étincelles qui érodent le matériau de la pièce. Cette méthode est utilisée pour les matériaux durs tels que l'acier trempé, le carbure de tungstène et le nitrure de titane.

Le WEDM utilise un fil métallique comme électrode, qui est tendu entre deux guides et est immergé dans un fluide diélectrique. Le fil est alimenté en courant électrique, créant des étincelles qui érodent le matériau de la pièce. Cette méthode est utilisée pour les matériaux fins et délicats tels que les pièces mécaniques, les outils de coupe et les matrices.

2. Le fonctionnement de la machine d'électroérosion

Les éléments clés de la machine

La machine d'électroérosion (EDM) est composée de plusieurs éléments clés qui travaillent ensemble pour permettre l'érosion du matériau métallique par un courant électrique. Ces éléments incluent :

- L'électrode : Il s'agit d'une pièce métallique en forme de la pièce à usiner, qui est immergée dans un fluide diélectrique (généralement de l'huile ou de l'eau).

- L'unité de commande : Cette unité contrôle la distribution de l'énergie électrique entre l'électrode et la pièce à usiner, ainsi que le déplacement de l'électrode par rapport à la pièce.

- Le fluide diélectrique : Il sert à refroidir l'électrode et à éviter l'arcing électrique, qui pourrait endommager l'électrode ou la pièce.

- Le système de déplacement : Il permet de déplacer l'électrode par rapport à la pièce à usiner, ce qui permet de créer des formes précises et complexes.

La réaction chimique entre l'électrolyte et la pièce à usiner

Dans un procédé d'électroérosion, il y a une réaction chimique entre l'électrolyte (généralement de l'eau) et la pièce à usiner (généralement un métal) qui se produit lorsque le courant électrique est appliqué.

Lorsque l'électrode (généralement en forme de la pièce à usiner) est immergée dans l'électrolyte et est alimentée en courant électrique, des étincelles se produisent entre l'électrode et la pièce à usiner. Ces étincelles produisent des températures extrêmement élevées, qui décomposent les molécules d'électrolyte en atomes d'oxygène et d'hydrogène.

Ces atomes réagissent avec les atomes de métal de la pièce à usiner, ce qui provoque la formation de gaz métallique qui s'échappe de la surface de la pièce. Simultanément, des ions métalliques sont formés dans l'électrolyte et se déplacent vers l'électrode où ils sont neutralisés, formant un dépôt métallique sur l'électrode.

La dissolution des morceaux de métal

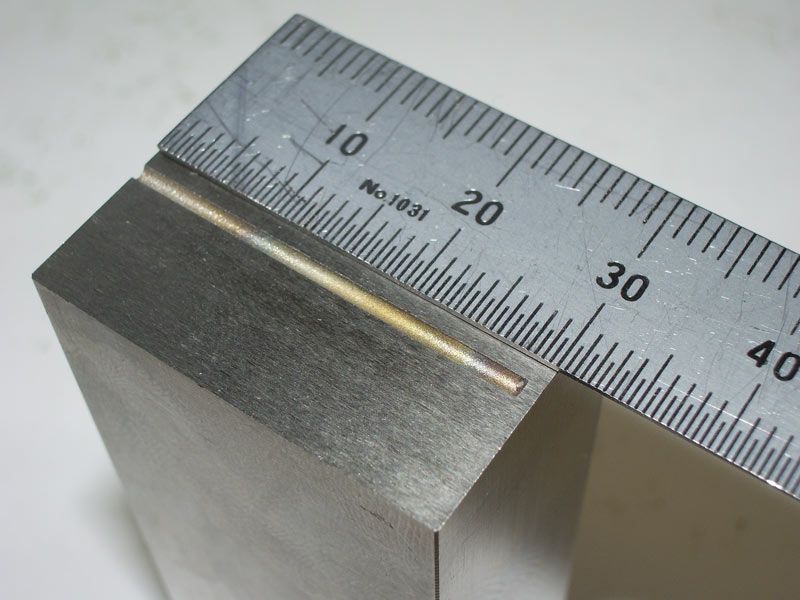

Ce processus répétitif d'érosion chimique et de dépôt métallique sur l'électrode permet de retirer de petites quantités de matériaux de la pièce à usiner, ce qui permet de créer des formes précises et complexes.

Il est important de noter que cette réaction chimique peut varier en fonction de l'électrolyte et de la pièce à usiner utilisés. Par exemple, utiliser un électrolyte différent peut entraîner des variations de la température d'érosion, de la vitesse d'érosion et de la finition de surface.

3. Les paramètres de la machine d'électroérosion

Les paramètres importants pour une machine d'électroérosion (EDM) sont:

- Le choix de l'électrolyte : C'est un facteur important qui peut affecter la température d'érosion, la vitesse d'érosion et la finition de surface. Il est important de choisir un électrolyte approprié en fonction des matériaux à usiner et des formes souhaitées.

- La pression du jet : Il s'agit de la pression du fluide diélectrique qui est utilisée pour refroidir l'électrode et éviter l'arcing électrique. Une pression de jet trop faible peut entraîner une surchauffe de l'électrode, tandis qu'une pression de jet trop élevée peut entraîner une diminution de la précision de l'usinage.

- La tension électrique : Il s'agit de la tension électrique qui est appliquée entre l'électrode et la pièce à usiner. Elle est un facteur important qui peut affecter la vitesse d'érosion et la finition de surface. Une tension élevée peut entraîner une érosion rapide, mais une finition de surface moins bonne, tandis qu'une tension faible peut entraîner une érosion plus lente, mais une meilleure finition de surface.

La modification de ces paramètres peut avoir un impact sur la qualité de la surface de la pièce, la vitesse d'usinage et la durée de vie de l'électrode. Il est important de comprendre les relations entre ces paramètres pour obtenir les meilleurs résultats d'usinage.

4. Les avantages et les limites de l'électroérosion

Les avantages de l'électroérosion incluent :

- Précision élevée : La découpe par électroérosion permet d'obtenir des formes complexes et précises qui seraient difficiles à obtenir avec d'autres méthodes de découpe.

- Capacité à usiner des matériaux durs : La découpe par électroérosion est particulièrement efficace pour les matériaux durs tels que l'acier trempé, le carbure de tungstène et le nitrure de titane.

- Faible déformation de la pièce : La découpe par électroérosion ne cause pas de déformation de la pièce en raison de la faible pression exercée sur la pièce.

- Possibilité de travailler des matériaux conducteurs et non conducteurs : L'électroérosion peut être utilisée pour usiner des matériaux conducteurs et non conducteurs.

Augmenter sa capacité de production et sa flexibilIté

Outils Précis est une entreprise spécialisée dans la fabrication et la vente d'outils de perçage rapide par électroérosion de haute précision, qui offre des solutions sur mesure pour répondre aux besoins spécifiques de ses clients. Elle dispose d'une grande

expertise en matière de perçage rapide par électroérosion, est certifiée ISO 9001 et offre des garanties et un service après-vente performant pour assurer un fonctionnement optimal de ses équipements.

Depuis sa création, l'entreprise Outils Précis s'est spécialisée dans la production de machines de haute précision pour les secteurs industriels les plus exigeants, tels que:

- l’ Aéronautique,

- le Spatial

- la Défense

- l’Industrie

- l'Énergie

- le Nucléaire

- le Médical

L'entreprise Outils Précis permet d'augmenter sa capacité de production et sa flexibilité pour plusieurs raisons:

- Précision élevée : Les machines de perçage rapide par électroérosion produites par Outils Précis permettent d'obtenir des formes complexes et précises, augmentant ainsi la capacité de production en réduisant le temps nécessaire pour produire des pièces de haute précision.

- Capacité à usiner des matériaux durs : Les machines d'Outils Précis sont conçues pour usiner des matériaux durs tels que l'acier trempé, le carbure de tungstène et le nitrure de titane, augmentant ainsi la flexibilité de l'entreprise pour répondre aux besoins de différents secteurs industriels.

- Solutions sur mesure : Outils Précis propose des solutions sur mesure pour répondre aux besoins spécifiques de ses clients, augmentant ainsi la flexibilité de l'entreprise pour s'adapter aux différents besoins de production.

- Service après-vente performant : L'entreprise offre un service après-vente efficace pour assurer un fonctionnement optimal de ses équipements, augmentant ainsi la disponibilité des machines et la capacité de production.

Les limites de l'électroérosion incluent :

- Coûts élevés : Les machines d'électroérosion sont coûteuses à l'achat et à l'entretien.

- Usure rapide des électrodes : Les électrodes doivent être remplacées régulièrement, ce qui peut augmenter les coûts d'usinage.

- Nécessité d'un entretien régulier : Les machines d'électroérosion doivent être entretenues régulièrement pour garantir un fonctionnement optimal.

- La limite de la dimension : La découpe par électroérosion est généralement limitée à une épaisseur de matériau inférieure à 6 mm.

- Finition de surface : La finition de surface peut être altérée par les éclaboussures de métal fondu, des microfissures et des micro-défauts dans la surface.

Vous aimerez aussi

Blog

Chez Outil Précis, chaque besoin d'électroérosion trouvera sa solution.

Plan du site

Nous contacter

ZI des Hautes Garennes

7 rue Joseph Cugnot

78570 Chanteloup-les-Vignes

FRANCE

© Copyright OUTIL PRECIS 2022 | réalisé sur Primobiweb par l'agence WSI OBIWEB

Tous droits réservés | Outil Précis